Welkom bij het infogebied van Dr. Galva

Hier vind je antwoorden op de meest gestelde vragen over ons galvaniseringsassortiment. Of je nu meer wilt weten over onze producten of het bestelproces - je vindt uitgebreide informatie op deze pagina. Als je echter een vraag hebt die hier niet wordt beantwoord, aarzel dan niet om contact met ons op te nemen.

Je kunt de Galvanisatiegids hier vinden:

Als je geïnteresseerd bent in informatie over de nieuwste ontwikkelingen of andere publicaties, neem dan een kijkje in de sectie publicaties: Publicaties

- Wat is het verschil tussen zwarting en patineren?

-

Het verschil tussen zwarten en patineren zit in de processen, materialen en eindresultaten, hoewel beide processen gericht zijn op het creëren van een beschermende of decoratieve afwerking op metaal:

Zwarten:

- Proces: Een chemisch proces waarbij ijzer of staal wordt omgezet in een zwarte of donkerblauwe coating (oxidelaag) door reactie met oxiderende chemicaliën.

- Materialen: Gewoonlijk gebruikt op staal en ijzer.

- Eindresultaat: Creëert een donker, mat of licht glanzend oppervlak dat dient als corrosiebescherming en tegelijkertijd visueel aantrekkelijk is.

- Gebruik: Veel gebruikt op wapens, gereedschappen of andere stalen onderdelen om ze te beschermen en een donker uiterlijk te geven.

Patineren:

- Proces: Een chemisch of natuurlijk proces waarbij metalen zoals koper, brons of messing oxideren en een gekleurd oppervlak vormen (patina).

- Materialen: Voornamelijk gebruikt op koper, brons en messing.

- Eindresultaat: Produceert vaak groene, blauwe of bruine tinten (bijv. de bekende groene patina op koperen daken), die meestal decoratief zijn en ook als beschermlaag dienen.

- Gebruik: Vaak gebruikt in kunst, beeldhouwkunst of architectuur om een antieke of esthetisch verouderde afwerking te creëren.

Samengevat: Zwarting wordt vooral gebruikt op staal om een donkere, functionele beschermlaag te creëren, terwijl patineren wordt gebruikt op koper en soortgelijke metalen om een decoratief, gekleurd oppervlak te creëren.

- Hoe kan ik messing zwart maken? Welk product raad je hiervoor aan?

-

Voor het zwartmaken van messing is patineren de beste methode. De Patineergel Nero is speciaal ontwikkeld om messing een donkere oppervlakte te geven. Het is eenvoudig aan te brengen en zorgt voor een duurzame, decoratieve patina.

Bij verdunning kun je ook heel goed bruintinten bereiken.

- Wat zijn de verschillen tussen de zwartingen?

-

De producten voor zwarting van Dr. Galva verschillen vooral in de manier waarop ze worden aangebracht en hun specifieke toepassingen. Hier zijn de belangrijkste verschillen tussen de drie soorten:

Ultra-3 Zwartingsmiddel

- Toepassing: Zwartingsmiddel is ideaal voor het verwerken van meerdere werkstukken tegelijk of voor complexe vormen die een uniforme coating vereisen. Bij deze methode wordt het hele werkstuk ondergedompeld in de polijstoplossing.

- Voordelen: Deze methode zorgt voor gelijkmatige, continue zwarting, zelfs op moeilijk bereikbare plaatsen. Het is bijzonder geschikt voor grotere werkstukken en industriële toepassingen.

- Toepassingsgebieden: Optimaal voor het zwarten van stalen onderdelen in massaproductie of in werkplaatsen waar veel onderdelen tegelijk behandeld moeten worden.

Ultra-5 Snelzwarting

- Toepassing: Deze universele zwarte oxidator is veelzijdig en kan zowel door onderdompeling als door eenvoudig aanbrengen worden aangebracht. Het is geschikt voor een breed scala aan materialen en werkstukken.

- Voordelen: Deze zwarting biedt flexibiliteit in toepassing en is een uitstekende allround oplossing voor verschillende projecten. Het is gemakkelijk te gebruiken en vereist geen speciale apparatuur.

- Toepassingsgebieden: Perfect voor ambachtslieden en doe-het-zelvers die op zoek zijn naar een veelzijdige oplossing voor verschillende burnish-taken, of het nu voor kleine of grote onderdelen is.

Ultra-7 Strijkzwarting

- Toepassing: Bij Strijkzwarting wordt de oplossing rechtstreeks op het oppervlak van het werkstuk aangebracht, bijvoorbeeld met een borstel of doek. Deze methode is bijzonder geschikt voor het bewerken van kleine oppervlakken of voor retouches.

- Voordelen: Deze methode maakt nauwkeurig en gecontroleerd aanbrengen mogelijk, ideaal voor reparaties of voor werkstukken die niet volledig ondergedompeld kunnen worden. Het is snel en gemakkelijk te gebruiken, zelfs ter plaatse.

- Toepassingsgebieden: Geschikt voor kleinere projecten, reparaties of om bestaande zwartingen op te frissen. Het is ideaal voor vakmensen die specifieke gebieden willen behandelen zonder het hele werkstuk te hoeven behandelen.

Samenvatting:

- Zwartingsmiddel: Voor gelijkmatige en volledige coatings op meerdere of grote werkstukken.

- Snelzwarten: Veelzijdig gebruik, zowel door onderdompelen als door aanbrengen, voor verschillende materialen.

- Strijkzwarting: Nauwkeurig en eenvoudig aan te brengen voor kleinere oppervlakken of bijwerken.

Elk van de brandmethodes van Dr. Galva biedt specifieke voordelen en is geoptimaliseerd voor bepaalde toepassingen, zodat je voor elke taak de juiste methode kunt kiezen.

De zwarte oxidatiemiddelen van Dr. Galva zijn speciaal ontwikkeld voor staal, ijzer of gietijzer. Er zijn ook zwartingen die geschikt zijn voor legeringen zoals koper of messing - dit zijn dan patineren.

- Welke olie na zwarting?

-

Na het zwarting raden we aan om een speciale anticorrosieolie te gebruiken die is ontwikkeld voor gepolijste oppervlakken. Hier zijn enkele opties:

- Speciale burnishing oliën: Deze oliën zijn speciaal samengesteld om gepolijste oppervlakken af te dichten en te beschermen. Ze bieden een hoog niveau van corrosiebescherming en behouden de zwarte afwerking.

- Pistoololie: Pistoololie, zoals gebruikt voor het onderhoud van vuurwapens, is een goede keuze. Het is ontworpen om metalen oppervlakken te beschermen tegen corrosie en is daarom ook ideaal voor bruineeren onderdelen.

- Lijnolie: Lijnolie is ook geschikt voor natuurlijke bescherming, het vormt een dunne beschermende laag en benadrukt tegelijkertijd het Bruineer. Het is echter minder duurzaam dan gespecialiseerde oliën.

- Minerale olie: Een lichte minerale olie kan ook worden gebruikt, vooral als er geen gespecialiseerde olie voor het polijsten beschikbaar is. Het biedt een basisbescherming tegen vocht, maar is misschien niet zo effectief als meer gespecialiseerde producten.

Het is belangrijk om de olie gelijkmatig en dun aan te brengen voor een gelijkmatige beschermlaag en om overtollige olie na een paar minuten af te vegen zodat het oppervlak niet plakkerig blijft.

- Hoe drogen na het zwarting?

-

Droog de onderdelen onmiddellijk na het zwarten met een schone, pluisvrije doek, anders kan er corrosie ontstaan.

Wat betreft de wachttijd na het zwarten: Het is belangrijk dat de zwarting helemaal klaar is en het oppervlak droog is voordat je begint met verven. In de regel is een korte wachttijd van ongeveer 30 minuten tot 1 uur voldoende om ervoor te zorgen dat het oppervlak stabiel is. Als de luchtvochtigheid hoog is, kan het raadzaam zijn om iets langer te wachten of de onderdelen voorzichtig te verwarmen om het droogproces te versnellen.

- Is het ook nodig om de zwarting te oliën als ze daarna worden geverfd?

-

Het primaire doel van het oliën van de zwarting is om extra corrosiebescherming te bieden door het oppervlak af te sluiten en te beschermen tegen vocht. Maar als je de zwarting later met blanke lak wilt lakken, kun je het oliën in feite achterwege laten, omdat de blanke lak de beschermlaag overneemt.

Bovendien zou de lak dan niet hechten.

- Hoe sterk is de corrosiebescherming van een zwarteing?

-

De corrosiebescherming van zwarting is beperkt en biedt meestal slechts een matige bescherming tegen roest. Snelzwarting creëert een dunne, zwarte oxidelaag op het metaaloppervlak die enige bescherming tegen corrosie biedt, maar niet zo effectief is als een dikkere, industriële zwarting of coating.

Factoren die corrosiebescherming beïnvloeden

- Dikte van de laag: Omdat de oxidelaag die ontstaat door het zwarten relatief dun is, biedt deze slechts oppervlakkige bescherming.

- Omgevingsomstandigheden: In vochtige of agressieve omgevingen, zoals in zoute lucht, is de bescherming die zwarte oxidatie biedt vaak onvoldoende en kan deze relatief snel falen als het oppervlak niet aanvullend wordt behandeld.

- Nabehandeling: De corrosiebescherming kan aanzienlijk worden verbeterd als het zwartgepolijste oppervlak na het aanbrengen wordt behandeld met een geschikte corrosiewerende olie. Deze nabehandeling verzegelt het oppervlak en beschermt het tegen vocht en andere corrosieve invloeden.

Samenvatting:

Zonder nabehandeling biedt zwarting slechts een beperkte bescherming tegen corrosie en is het vooral geschikt voor decoratieve of tijdelijke toepassingen. Voor langdurige bescherming, vooral in veeleisende omgevingen, is nabehandeling met olie of een andere beschermende coating nodig.

- Staafanode of platte anode - wat is de juiste?

-

De keuze tussen een staafanode of een platte anode hangt af van verschillende factoren:

1. Grootte en vorm van het werkstuk

- Platte anode: Ideaal voor grotere werkstukken of wanneer een gelijkmatige laagdikte over een groter oppervlak gewenst is. Perfect voor badgalvanisatie.

- Staafanode: Beter voor kleinere werkstukken of wanneer de coating op specifieke plekken moet worden aangebracht. Perfect voor pen-galvanisatie.

2. Stroomverdeling

- Platte anode: Zorgt voor een meer gelijkmatige stroomverdeling dankzij het grotere anode-oppervlak, ideaal voor uniforme coatings.

- Staafanode: Kan leiden tot ongelijkmatige afzetting, vooral als de afstand tot de kathode niet constant is. Bij badgalvanisatie kan dit resulteren in een te hoge anodische stroomdichtheid.

3. Positionering van de elektroden

- Platte anode: Een symmetrische opstelling met twee tegenovergestelde platte anodes zorgt voor een uniforme metaalafzetting.

- Staafanode: Moet zo worden geplaatst dat de afstand tot het werkstuk zo constant mogelijk blijft om variaties in laagdikte te voorkomen. Stroom volgt altijd de kortste weg!

4. Staafanode voor pen-galvanisatie

- Een staafanode wordt vooral gebruikt bij pen-galvanisatie (ook wel tampon-galvanisatie genoemd), omdat deze een gerichte coatingtoepassing mogelijk maakt.

- Ideaal voor het bijwerken van kleine gebieden of voor werkstukken die niet volledig in een galvanisch bad kunnen worden ondergedompeld.

5. Platte anode voor badgalvanisatie

- Platte anodes zijn bijzonder geschikt voor badgalvanisatie, omdat ze een gelijkmatige metaalafzetting op grotere werkstukken garanderen.

- In een badproces wordt het werkstuk van meerdere kanten omringd door elektrolyt, wat zorgt voor een homogene coating.

- Twee tegenovergestelde platte anodes zorgen voor een symmetrische stroomverdeling en verbeteren de kwaliteit van de coating aanzienlijk.

Conclusie

- Voor een uniforme laagdikte en grotere werkstukken → Platte anode, vooral bij badgalvanisatie.

- Voor kleinere of precieze coatings → Staafanode, vooral bij pen-galvanisatie.

- Houd altijd rekening met de eigenschappen van het elektrolyt en de stroomverdeling!

- Wat heb ik nodig voor galvaniseren?

-

1. Voedingsbron

- Een regelbare DC-voeding met de juiste spanning en stroomsterkte voor de gekozen elektrolyt.

2. Elektrolytoplossing

- Een gespecialiseerde elektrolytoplossing die metaalionen bevat (bijvoorbeeld koperelektrolyt voor koperafzetting, nikkkelelektrolyt voor nikkelplating).

3. Anode (Positieve pool, +)

- Koperanode voor koperplating

- Nikkelanode voor nikkelplating

- Zinkanode voor zinkelektrolyt

- Aluminiumanode voor chroomelektrolyt (alternatief platinaanode)

- Roestvrijstalen of platinaanode voor edelmetalen of speciale elektrolyten

4. Kathode (Negatieve pool, -)

- Het werkstuk dat gecoat moet worden (bijvoorbeeld metalen onderdelen, sieraden).

5. Container

- Een kunststof bak of tank (chemisch bestendig) voor het galvaniseerbad.

6. Draden en klemmen

- Krokodillenklemmen en kabels om de elektroden aan de voedingsbron te verbinden.

7. Voor- en nabehandelingsmiddelen

- Reinigingsmiddelen & activatoren (bijvoorbeeld ontvetter, beitsoplossingen – inclusief de conditioner).

- Passivering & beschermmiddelen (bijvoorbeeld bruneringsolie) om de coating te beschermen.

8. Veiligheidsuitrusting

- Handschoenen, veiligheidsbril en eventueel een ademmasker voor veilig omgaan met chemicaliën.

- Welche set of voeding moet ik kiezen?

-

Eerst moet worden bepaald wat men wil bereiken, dus welke laag uiteindelijk moet worden opgebouwd.

De opties zijn chroom, koper, nikkel en zink.

Daarnaast zijn er combinaties zoals koper/nikkel, chroom/nikkel en de grote set.

De set voor chroom is alleen beschikbaar als een chroom/nikkel-combinatie, omdat het werkstuk vóór het verchromen altijd vernikkeld moet worden en de chroomlaag daar slechts dun op wordt afgezet.

Koper onder nikkel is vaak voordelig, omdat het de corrosiebestendigheid aanzienlijk verbetert, oneffenheden helpt egaliseren en gemakkelijker te polijsten is.

De grote set is ideaal als je alles wilt doen.

Natuurlijk kan elke set later anders worden gebruikt. Je hoeft alleen maar de elektrolyten en anodes aan te vullen om een andere laag aan te brengen.

Vervolgens is de vraag welk voedingsapparaat nodig is. We hebben een klein model met maximaal 3A en een krachtig model met 10A.

Hierbij hangt de keuze af van de grootte van het object dat gecoat moet worden. Wil je later grotere objecten coaten, dan is een krachtig voedingsapparaat (10A) nodig. Later hoef je alleen maar grotere bakken aan te schaffen om daarin te coaten (en natuurlijk ook elektrolyten).

In de galvanotechniek wordt doorgaans gewerkt met stroomdichtheid, omdat elke elektrolyt zijn eigen optimale bereik heeft. Dit wordt aangegeven in A/dm².

Om de benodigde stroomsterkte te berekenen, vermenigvuldig je de aanbevolen stroomdichtheid voor de betreffende elektrolyt met het oppervlak van het werkstuk in dm². De spanning past zich automatisch aan zodra de stroomsterkte met de stroombegrenzing wordt ingesteld (de spanning wordt automatisch verlaagd totdat de gekozen stroom is bereikt).

In deze tabel kun je het benodigde vermogen aflezen.

Elektrolyt Uitgangsstroom 3A* 5A* 10A* Chroom 0,6 1 2 Koper zuur 5 8,5 17 Koper alkalisch 15 25 50 Nikkel 10 17 34 Zink 12 20 40 Zink-Nikkel 3,3 5,5 11 * - Gegevens over het maximaal te bekleden oppervlak in dm² bij de laagst mogelijke stroomdichtheid

- Wat is galvaniseren?

-

Galvaniseren, ook bekend als elektrodepositie, is een elektrochemisch proces waarbij een dunne laag metaal op een ander materiaal wordt aangebracht. Dit proces wordt vaak gebruikt om het oppervlak van een voorwerp te verfijnen, het te beschermen tegen corrosie, de slijtvastheid te verhogen of het uiterlijk te verbeteren.

Dit is hoe galvaniseren werkt:

-

Voorbereiding van het werkstuk: Het te galvaniseren werkstuk moet grondig gereinigd worden om verontreinigingen zoals olie, vet of roest te verwijderen. Dit is cruciaal voor de hechting van de metalen coating.

-

Elektrolytbad: Het werkstuk wordt ondergedompeld in een elektrolytbad dat een oplossing van metaalionen bevat die op het werkstuk moeten worden afgezet. Het werkstuk wordt gebruikt als kathode (negatief geladen) en een metaalanode (positief geladen) als bron van de metaalionen.

-

Aanbrengen van elektrische stroom: Er wordt een elektrische stroom door het elektrolytbad geleid. De positief geladen metaalionen bewegen naar de negatief geladen kathode, waar ze worden afgezet als een vaste metaallaag. De dikte en kwaliteit van de metaallaag kan worden geregeld door de sterkte van de stroom, de samenstelling van de elektrolyt en de duur van het proces.

-

Afwerking: Na het galvaniseerproces wordt het werkstuk gereinigd en, indien nodig, gepolijst om de gewenste afwerking te bereiken.

Toepassingen van galvaniseren:

- Corrosiebescherming: metalen zoals zink of nikkel worden op staal aangebracht om roestvorming te voorkomen.

- Decoratieve coating: Edele metalen zoals goud of zilver worden op sieraden of decoratieve voorwerpen aangebracht om hun uiterlijk te verbeteren.

- Slijtagebescherming: Hardere metalen zoals chroom worden op gereedschappen of machineonderdelen aangebracht om hun levensduur te verlengen.

- Elektronische toepassingen: In de elektronica worden dunne lagen metaal aangebracht op printplaten of contacten om de elektrische geleiding te verbeteren.

Galvaniseren is een veelgebruikte techniek in de industrie en handel en speelt een belangrijke rol in talrijke productieprocessen.

-

- De galvanische processen

-

In het volgende hoofdstuk worden de verschillende galvaniseringsprocessen gepresenteerd, met inbegrip van het basisgereedschap voor de afzonderlijke methoden. In het algemeen wordt een onderscheid gemaakt tussen drie verschillende galvaniseringsprocessen, namelijk kuipgloeien, pin/tampon-gloeien en badgloeien.

De procedures in een oogopslag

Er wordt een onderscheid gemaakt tussen 3 processen voor het elektrolytisch afzetten van metalen. Dit zijn badelektrolyse, penelektrolyse (of tamponelektrolyse) en vatelektrolyse. Elk van deze processen heeft zijn voor- en nadelen.

Procedure Voordelen Nadelen Bad galvaniseren - Automatisch verloop van het galavanisatieproces

- Laagdiktes van enkele micrometers tot enkele millimeters kunnen worden bereikt

- Krachtige voedingseenheid vereist

- Grote containers nodig

- Grote hoeveelheid elektrolyt

- Onpraktisch voor het galvaniseren van kleine onderdelen

Stift galvaniseren / Tampon galvaniseren - Galvaniseren van grote oppervlakken haalbaar

- Voedingseenheid met laag vermogen nodig, omdat er alleen stroom vloeit op een klein contactpunt

- Kleine hoeveelheid elektrolyt nodig

- Slechts geringe laagdiktes haalbaar, dus nauwelijks corrosiebescherming

- Het galvaniseringsproces is niet geautomatiseerd

- Zeer tijdrovend

- vermoeiend

Vat galvaniseren - Uitstekend voor het galvaniseren van kleine onderdelen

- Relatief uniforme coating door continue rotatie

- Het galvaniseringsproces verloopt automatisch

- Snel te vullen

- Krachtige voedingseenheid noodzakelijk

- Grote containers essentieel

- Grote hoeveelheid elektrolyt

- Werkstukken krijgen kleine inslagsporen

- Er is een bepaald aantal stukken nodig zodat de werkstukken permanent met elkaar in contact komen, of een geschikte trommelgrootte

Het bad-elektrolyseproces

Galvaniseren in bad is een methode waarbij het te galvaniseren werkstuk en de anode in een elektrolyt worden ondergedompeld. Daarbij wordt een stroom opgewekt waardoor metaal op het werkstuk wordt afgezet.

Galvaniseren in bad is een proces dat veelvuldig in de industrie wordt toegepast. In de regel worden werkstukken verchroomd, verguld of vernikkeld in tanks van enorme omvang. Hiervoor worden vaak rekken gebruikt waaraan de te galvaniseren onderdelen hangen. Om de mogelijke stroomdichtheid en dus een snellere depositie te verhogen, is een badbeweging hier een goede oplossing. Dit kan gebeuren door luchtinjectie, pompen of zelfs door verplaatsing van het rek.Het voordeel is dat het proces gemakkelijk uit te voeren is en dat er grote stromen kunnen worden opgewekt, zodat ook afzetting van dikke metaallagen mogelijk is. Een nadeel is dat grote hoeveelheden elektrolyt nodig zijn om de baden te vullen. Om deze reden is bad-elektrolytische bekleding alleen geschikt voor kleinere onderdelen in de particuliere of hobbysector.

Vereiste basisuitrusting

Voor de uitvoering van het galvaniseerbad zijn een regelbare gelijkstroombron, een tank of reservoir en aansluitkabels nodig.

De stroombron kan bijvoorbeeld een laboratoriumvoedingsapparaat zijn en moet zowel een volt- als een ampèreweergave hebben, d.w.z. spanning en stroom. De tank moet groot genoeg zijn om het te galvaniseren voorwerp volledig onder te dompelen. Hij moet gemaakt zijn van een alkalibestendig en zuurbestendig materiaal; naast plastic containers zijn ook glazen containers zeer geschikt. Er zijn ook kabels nodig om de voeding aan te sluiten op zowel de anode als het werkstuk. Om verwarring te voorkomen moet altijd een rode kabel voor de (+) pool en een zwarte kabel voor de (-) pool worden gebruikt.

Anode-oppervlak

Als algemene regel geldt dat de oppervlakte van de anode even groot moet zijn als de oppervlakte van het te galvaniseren werkstuk. Als het oppervlak van de anode daarentegen te klein is, is het mogelijk dat de lagen ongelijkmatig worden afgezet.

Dit effect ontstaat doordat de stroom niet gelijkmatig in de elektrolyt wordt verdeeld (verstrooiing) en deze de kortste weg neemt. De stroom is dus hoger in het gebied van de kortste weg en de laag wordt hier dikker afgezet. De vorm en opstelling van de anode moet ook geschikt zijn om de stroom gelijkmatig te verdelen.

Een grotere anode heeft geen negatief effect op het resultaat. Door een ongunstige anodische stroomdichtheid (anodisch rendement) kan echter een sterkere passivering (afhankelijk van de elektrolyt) plaatsvinden, waardoor de stroom afneemt. In dat geval moet de anode worden gereinigd.

Het pin- of tamponelectrolyseproces

Als permanent gemonteerde of grote werkstukken moeten worden gegalvaniseerd, is pennengieting het meest geschikt. Hiervoor wordt een metalen staaf als anode (+) gebruikt, aan het uiteinde waarvan zich ofwel een stoffen tampon ofwel een spons bevindt (omwille van de eenvoud gebruiken wij alleen het woord tampon). De tampon dient om het elektrolyt te absorberen en is volledig doordrenkt met het gewenste elektrolyt. Terwijl het te galvaniseren voorwerp verbonden is met de kathode (-), wordt het werkstuk nu in een cirkelvormige beweging met de tampon in contact gebracht. Op deze manier wordt een stroom mogelijk gemaakt en na enkele seconden wordt een metaallaag afgezet op de overeenkomstige contactpunten.

De cirkelvormige beweging is zeer belangrijk omdat er een grote stroom vloeit op een klein contactoppervlak. Zodra je met de tampon op een plek stopt, kan de plek dof worden en donker worden (branden), dit effect verloopt sneller naarmate de stroomsterkte hoger is. Een beetje ervaring is hier nodig, maar je hebt het vrij snel door. Het heen en weer bewegen van de tampon is tamelijk ongeschikt, omdat de beweging tussendoor kort wordt onderbroken en bij een hoge stroomdichtheid al verbranding kan optreden.

De anode moet bij voorkeur gemaakt zijn van inerte materialen zoals platina of grafiet (en soms ook roestvrij staal) of het materiaal van de gebruikte elektrolyt.

Vereiste basisuitrusting

Voor de uitvoering van het galvaniseerproces met pennen of tampons zijn een regelbare gelijkstroombron, d.w.z. een regelbare voedingseenheid met digitale weergave van spanning en stroom, een penanode met anodehouder (galvaniseerpen), een set kabels en een tampon of spons nodig. De penanode (of de anodehouder) moet met een kabel op de (+) pool van de voedingseenheid worden aangesloten. Bovendien moet de anode worden voorzien van een tampon of spons, zodat de complete galvaniseerpen klaar is voor gebruik. Het werkstuk zelf wordt aangesloten op de (-) pool zoals in de hierboven beschreven procedures.

Spons & Tampon

Als sponzen of tampons worden gebruikt, zijn dat hulpstukken die het elektrolyt absorberen. Deze eigenschap is onontbeerlijk omdat het de elektrolyt tussen de anode en het werkstuk tijdens het galvaniseren moet vasthouden en de metaalionen moet afgeven. Idealiter hebben elektrolytische pads een zeer hoog absorptievermogen en zijn zij robuust. De elektrolytische pads mogen ook niet te dun zijn, omdat er anders door de hoge druk op bepaalde punten isolatie-effecten kunnen optreden en de elektrische stroom niet kan worden doorgegeven. Een galvaniseermat mag ook geen uitwendige naden hebben, omdat dit krassen op het metaal kan veroorzaken.

Verdikkingsmiddel of gelvormer

Een verdikkingsmiddel, ook wel gelvormer genoemd, is een specifiek verdikkingsmiddel. Verdikkingsmiddelen worden aan de elektrolytoplossing toegevoegd zodat deze viskeuzer wordt. Er bestaan speciale verdikkingsmiddelen voor de verschillende galvanische elektrolyten. Als er conventionele middelen worden gebruikt of bijgemengd, wordt de elektrolyt meestal onbruikbaar. In principe kunnen alle soorten elektrolyten worden ingedikt met behulp van galvanische gelvormers. Door de elektrolyt in te dikken wordt ervoor gezorgd dat de vloeistof niet druppelt, kan er zuiverder gewerkt worden en kan er zuinig met elektrolyt worden omgesprongen. De elektrolyt mag echter niet te dik zijn.

Om een elektrolyt in te dikken moet u zoveel elektrolyt als u denkt nodig te hebben in een vat gieten en al roerend evenveel geleermiddel toevoegen totdat de individueel gewenste consistentie of stevigheid is bereikt. Ga voorzichtig en langzaam te werk. Let er bij het gebruik van poeder absoluut op dat er geen overmatige stofvorming optreedt. Als u de elektrolyt te veel hebt ingedikt, kunt u deze weer vloeibaarder maken door onverdikte elektrolyt toe te voegen.

Het vatplateerproces

Het vatplateerproces is ideaal voor het galvaniseren van grote hoeveelheden kleine onderdelen, vooral voor onderdelen die niet of slechts met grote inspanning op rekken kunnen worden bevestigd. In principe komt het galvaniseerproces overeen met dat van de badgalvanisatie, waarbij de te galvaniseren werkstukken los in een langzaam roterende trommel liggen. De werkstukken worden benaderd met behulp van een centraal gemonteerde contactstaaf, vrij beweegbare klepels (kabels met geleidende kappen) of via geschikte contactpunten in de trommelwand; de trommel wordt met behulp van een motor in beweging gebracht. De resulterende gelijkmatige beweging zorgt voor een betrekkelijk gelijkmatige coating van de kleine onderdelen, maar er zijn subtiele verschillen, aangezien de ongecontroleerde menging betekent dat afzonderlijke onderdelen langer worden gecontacteerd en dus een hogere coatingdikte krijgen, of dit effect wordt ook omgekeerd (d.w.z. kortere contacttijd en lagere coatingdikte).

Het voordeel hiervan is dat er snel kan worden geladen, omdat de werkstukken gewoon los worden ingevoerd. Het nadeel is dat de werkstukken altijd kleine inslagsporen krijgen omdat ze door elkaar worden gehaald, zodat dit proces minder geschikt is voor spiegelafwerking, maar dit maakt niet uit voor schroeven enz. Ook is een minimumaantal werkstukken nodig om ervoor te zorgen dat de onderdelen voortdurend met elkaar in contact komen.

Vereiste basisuitrusting

Om het vatplateerproces uit te voeren is een vat nodig. Naast een vat zijn een tandwielmotor en het mechaniek de basiscomponenten, samen is dit een vatplateerlijn. Net als voor het badplatingproces zijn een voldoende sterke regelbare voedingseenheid en een set kabels nodig.

Vullen van het vat voor elektrovorming

Als algemene regel geldt dat het vat voor elektrovormen tot maximaal 40 à 50 % met werkstukken moet worden gevuld. Dit zorgt ervoor dat de werkstukken vrij kunnen bewegen; tegelijkertijd wordt vastlopen, vastklemmen of zelfs blokkeren voorkomen. Als dit zou gebeuren, zou er door de contactpunten geen ideale coating en dus geen uniforme galvanisatie kunnen plaatsvinden. Het is essentieel dat deze ook contact hebben met de contactpen.

Noot: Kogels zijn het optimale vulmateriaal omdat ze niet kunnen kantelen, vrije beweging is verzekerd evenals een ideaal galvanisch resultaat.

- Hoe beïnvloeden de spanning en de stroomdichtheid het proces?

-

In de galvanisatie spelen spanning en stroomdichtheid een cruciale rol bij de kwaliteit van de afgezette laag. Beide parameters moeten zorgvuldig worden ingesteld om een gelijkmatige en hoogwaardige metaalcoating te verkrijgen.

1. Spanning:

- Functie: De spanning (gemeten in volt) drijft de elektrische stroom door de elektrolyt, die de metaalionen van de anode naar de kathode (het werkstuk) transporteert, waar ze neerslaan als een metaalcoating.

- Invloed: Een te hoge spanning kan ervoor zorgen dat de metaalionen te snel worden neergeslagen, wat resulteert in een ruwe, poreuze of zelfs poederige laag. Een te lage spanning daarentegen kan de afzetting te langzaam laten verlopen, wat de efficiëntie van het proces vermindert en tot een ongelijkmatige laag leidt.

- Afhankelijkheid van de afstand: De spanning moet worden aangepast aan de afstand tussen de anode en de kathode, omdat de elektrische weerstand van de elektrolyt toeneemt met de afstand. Hoe verder de anode van de kathode verwijderd is, hoe hoger de spanning moet worden ingesteld om een voldoende stroomdichtheid te bereiken. De spanningswaarden op onze elektrolyten zijn richtlijnen en zijn gebaseerd op een afstand van ongeveer 10 cm. Als deze afstand varieert, moet de spanning dienovereenkomstig worden aangepast.

- Maximale waarden: Houd er rekening mee dat de opgegeven maximale spanningswaarden vaak alleen onder ideale omstandigheden kunnen worden bereikt, bijvoorbeeld bij het gebruik van badbewegingen (bijv. door roeren of pompen), die ervoor zorgen dat de elektrolyt gelijkmatig rond het werkstuk circuleert en hotspots of ongelijkmatige afzettingen worden voorkomen.

2. Stroomdichtheid:

- Definitie: De stroomdichtheid is de hoeveelheid stroom per oppervlakte-eenheid van de elektrode en wordt uitgedrukt in ampère per vierkante decimeter (A/dm²). Het beschrijft de verhouding tussen de elektrische stroom en het elektrodenoppervlak en is een beslissende factor voor de kwaliteit van de metaalafzetting.

- Invloed op de kathode (werkstuk): De kathodische stroomdichtheid heeft een aanzienlijke invloed op de kwaliteit van de coating op het werkstuk (kathode). Voor elke elektrolyt is er een optimaal stroomdichtheidsbereik waarin de afzetting goede resultaten oplevert. Een te hoge stroomdichtheid kan leiden tot ruwe, grofkorrelige lagen, terwijl een te lage stroomdichtheid kan leiden tot onvoldoende of ongelijkmatige coatings.

- Invloed op de anode: De anodische stroomdichtheid is essentieel voor de stabiliteit van de elektrolyt. Idealiter zou het metaal aan de anode (meestal hetzelfde metaal dat wordt afgezet) net zo snel moeten oplossen als het aan de kathode wordt afgezet. Dit zorgt voor een gelijkmatige concentratie van metaalionen in de elektrolyt en draagt bij aan de levensduur van het bad. In de praktijk treden echter vaak afwijkingen op, wat de stabiliteit van de elektrolyt en de efficiëntie van het proces kan beïnvloeden.

- Aanpassing door temperatuur en beweging: Hogere stroomdichtheden kunnen worden toegepast door de temperatuur te verhogen en de elektrolyt of het werkstuk te verplaatsen. Deze maatregelen verbeteren het ionentransport en helpen de afzetting gelijkmatiger en effectiever te maken.

- Afhankelijkheid van werkstuk- en anodevorm: De stroomdichtheid varieert ook afhankelijk van de vorm van het werkstuk en de anode. Aangezien de stroom de kortste weg volgt, kan een ongelijke stroomverdeling leiden tot ongelijke afzettingen, vooral op hoeken, randen of complexe geometrieën. Een zorgvuldige aanpassing van de anode aan het werkstuk, evenals het gebruik van hulptoestellen, kan hierbij helpen.

- Optimalisatie: Een zorgvuldige aanpassing van de anode aan de vorm van het werkstuk, evenals het gebruik van hulptoestellen, kan helpen om een gelijkmatige stroomverdeling te bereiken en daarmee een homogene coating te garanderen.

Interacties tussen spanning en stroomdichtheid:

- De spanning en de stroomdichtheid zijn met elkaar verbonden: een hogere spanning leidt meestal tot een hogere stroomdichtheid, mits de weerstanden in het systeem (zoals de elektrolytweerstand en de oppervlakte-eigenschappen) constant blijven.

- Het aanpassen van de spanning is vaak nodig om de gewenste stroomdichtheid te bereiken, maar ook andere factoren, zoals de elektrolytconcentratie en temperatuur, beïnvloeden deze interactie.

Samenvatting:

- De spanning drijft het proces aan en beïnvloedt de snelheid van de metaalafzetting. Deze moet zorgvuldig worden ingesteld, met name rekening houdend met de afstand tussen de anode en de kathode, om een gelijkmatige coating te verkrijgen.

-

De stroomdichtheid bepaalt de hoeveelheid afgezet metaal per oppervlakte-eenheid en beïnvloedt de kwaliteit en het uiterlijk van de coating. Deze moet zorgvuldig worden ingesteld binnen het optimale bereik om een hoogwaardige coating te verkrijgen.

- Zowel de kathodische stroomdichtheid als de anodische stroomdichtheid spelen een cruciale rol: de kathodische stroomdichtheid beïnvloedt de laagkwaliteit, terwijl de anodische stroomdichtheid zorgt voor de stabiliteit van de elektrolyt. Temperatuur- en badbewegingsbeheer kunnen helpen om hogere stroomdichtheden te bereiken en de processtabiliteit te verbeteren.

- Eigenschappen van de individuele lagen

-

Elk van de aangebrachte lagen biedt bepaalde eigenschappen die uiteindelijk een positief effect hebben op de kwaliteit van het eindresultaat. Hoewel coating met koper voor veel materialen niet absoluut noodzakelijk is, leidt het wel tot een kwalitatief beter resultaat.

Koper zet snel af en zorgt voor een bijzonder glad oppervlak. Het is ook heel gemakkelijk te polijsten, wat de polijstkosten aanzienlijk vermindert. Nikkel verhoogt de corrosieweerstand van de hele coating. Tijdens het daaropvolgende verchromen draagt het aanzienlijk bij aan de glans van de chroomlaag.

De laatste dun aangebrachte laag met het gewenste decoratieve of technische voordeel vormt de finishing touch.

- Corrosiebescherming van coatings

-

Een goede bescherming tegen corrosie wordt alleen bereikt met een voldoende dikke laag of met een geschikte combinatie van lagen. Een dunne laag chroom op ijzer zal bijna geen bescherming bieden, dus gebruik ten minste de combinatie nikkel-chroom. Een ander voordeel is de nikkellaag eronder, omdat het nikkel (bright nickel) de glans beter naar voren brengt. Als u ook de corrosiebescherming in een reducerende atmosfeer wilt verbeteren, gebruik dan de laagcombinatie koper-nikkel-chroom, omdat het koper hier beter zijn werk doet.

In het algemeen geldt het volgende:

Afhankelijk van het gevormde metaal is de corrosiebescherming zeer verschillend. Er zijn ook grote verschillen afhankelijk van de verschillende soorten elektrolyten. Nogal wat soorten zetten af met microscopisch fijne poriën - in deze gebieden is de bescherming niet aanwezig. Om de poriën te sluiten zijn hogere laagdiktes nodig. Een combinatie van verschillende lagen verbetert de bescherming aanzienlijk. De verschillende lagen vullen elkaar aan en de corrosiebescherming neemt exponentieel toe, onder het motto "1+1=5".

Voorbeelden van corrosiebescherming

Nikkel:

Een zuivere nikkellaag heeft pas een goede corrosiebescherming vanaf 25µm, maar in de lagencombinatie nikkel-chroom of ook koper-nikkel-chroom wordt de bescherming sterk verbeterd.

Zink:

Voor zink wordt een laagdikte van ongeveer 10µm aanbevolen. Zink heeft een lange-afstandswerking, die ook kathodische bescherming biedt voor onbedekte ijzergebieden (bijv. poriën of mechanisch beschadigde gebieden).

Zink-nikkel:

Hier komt de combinatie van 2 beschermende elementen samen. Enerzijds het actieve zink en anderzijds het passieve nikkel. Beide elementen vormen een gemeenschappelijke laag met verhoogde bescherming. De gemiddelde laagdikte ligt tussen 5µm en 10µm. De lagen zijn corrosiebestendig, zelfs bij temperaturen tot 180°C. Daarom zijn zink-nikkellagen ideaal voor de bescherming van onderdelen van verbrandingsmotoren.

Hier in het voorbeeld, een verchroomd frame, met een duidelijk onvoldoende laagdikte, of een ongeschikt ontwerp van de basislaag:

- Verstrooiing bij galvaniseren

-

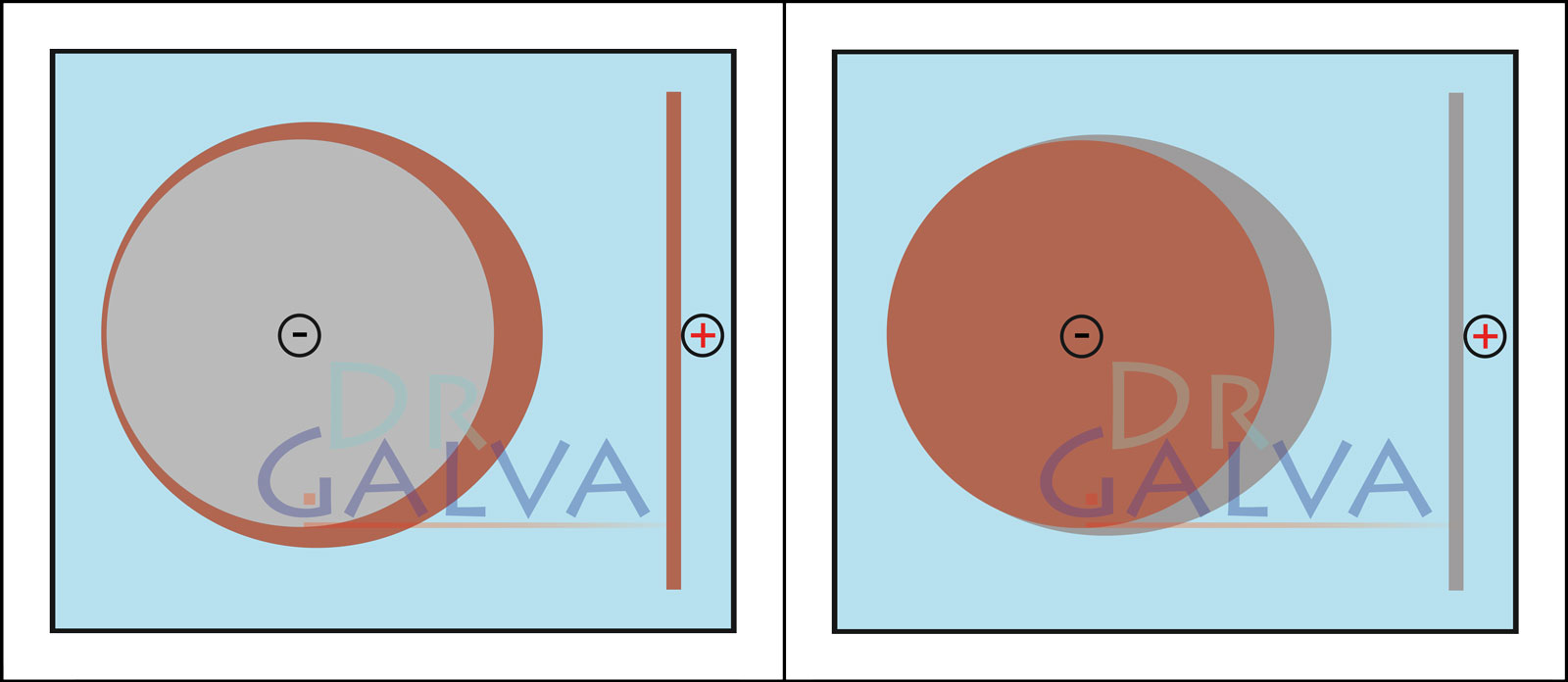

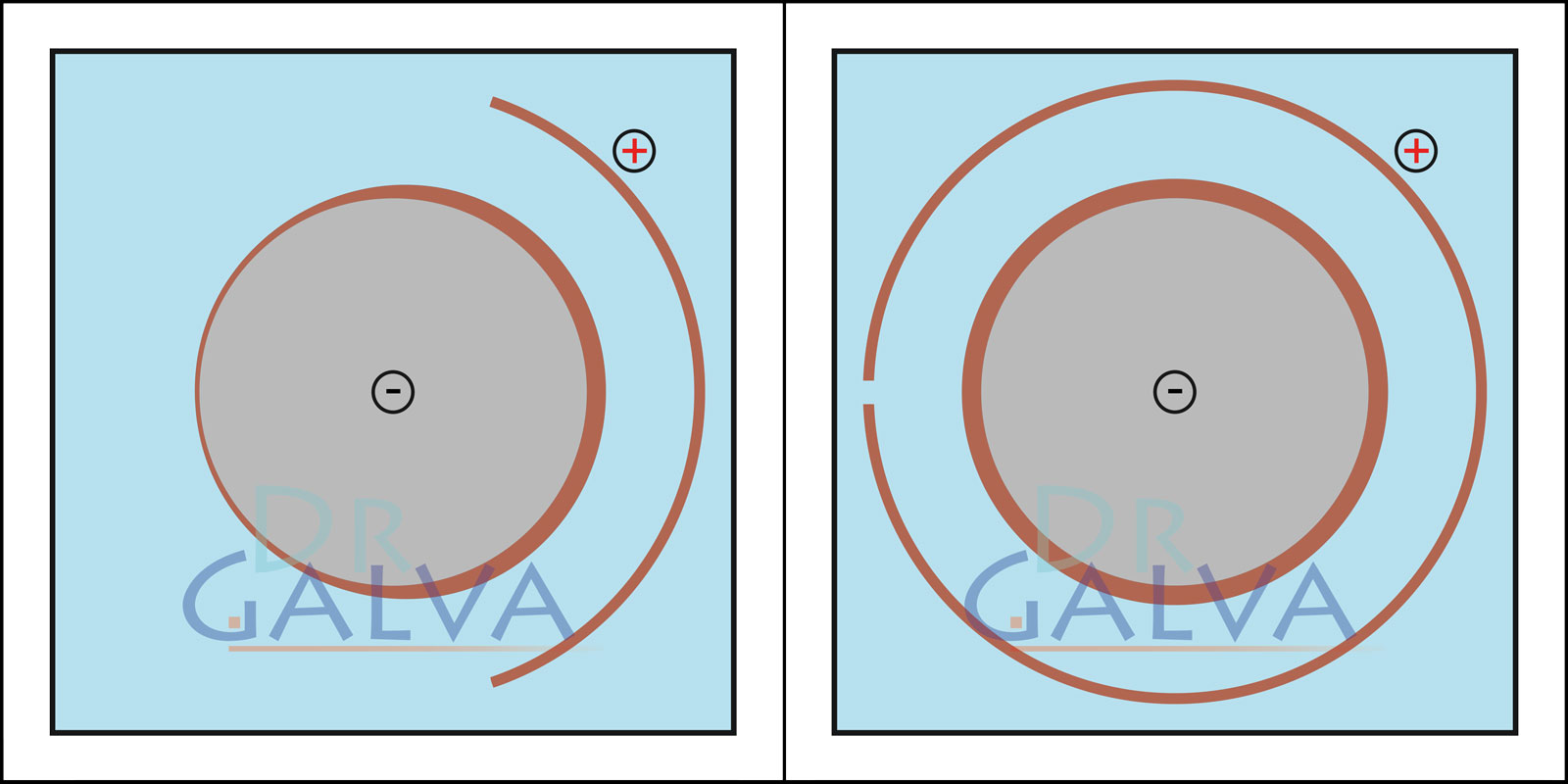

Hier behandelen we de zeer belangrijke verstrooiing die moet worden waargenomen. De anode moet worden aangepast aan de vorm van het te coaten werkstuk. Alleen meer stroom zou het donker en dof maken op plaatsen dichter bij de anode, omdat de plaatselijke stroomdichtheid dan te hoog zou zijn.

Goede verstrooiing (bijv. koperzuur) bij gebruik van een vlakke anode. Hoe kleiner de afstand, hoe meer stroom er op deze punten vloeit en hoe meer metaal er wordt afgezet. Door de goede verstrooiing wordt toch een dunne laag op de achterkant afgezet. Slechte verstrooiing (b.v. zink zwak zuur). Hier wordt alleen metaal afgezet aan de kant die naar de anode is gericht. Op de achterzijde vloeit praktisch geen stroom en vindt daar geen of slechts minimale afzetting plaats.

Met een aan het werkstuk aangepaste vorm slaat het metaal veel gelijkmatiger neer. Aan de kant die van de anode afwijkt, wordt de laag dunner. Over het geheel genomen wordt de laag veel gelijkmatiger in vergelijking met een vlakke anode. Een ringanode en het werkstuk bevinden zich in het galvanische bad. Hierdoor is de afstand van de anode tot het werkstuk rondom gelijk. Om een uniforme depositie te bereiken is het niet nodig het werkstuk te roteren

Dit is de meest gecompliceerde vorm, het metaal wordt bijna alleen afgezet in het gebied tegenover de anode. Met een anode die aan de mal is aangepast, is er nog steeds een goede afzetting aan de binnenkant en worden ook de hoeken gecoat. Dit is echter vrij tijdrovend. - Volgorde van de coating

-

Het coaten van een werkstuk gebeurt meestal in verschillende stappen, waarbij verschillende lagen op het oppervlak van het object worden aangebracht. Elk van deze lagen heeft belangrijke eigenschappen voor een professioneel resultaat.

Afhankelijk van het materiaal en de conditie van het oppervlak is voorbehandeling vereist. Bijvoorbeeld, zuurgevoelige materialen zoals zink vereisen een laag aangebracht met alkalisch koperelektrolyt alvorens te coaten met zuur koperelektrolyt. Aluminium wordt voorbehandeld met aluminiumactivator en koper vereist een dunne laag palladium voordat de elektroloze nikkellaag wordt aangebracht.

Praktische structuur van de laagopbouw na voorbehandeling:

- Helder koper voor een goede nivellering

- Nikkel als diffusiebarrièrelaag

- Goud, zilver of chroom als laatste laag

De laatste laag wordt normaal gesproken slechts dun aangebracht.

- Waarom is het metaalgehalte relatief onbelangrijk?

-

De metaalionconcentratie (bijv. Cu²⁺, Ni²⁺, Zn²⁺) is onmiskenbaar een belangrijke procesparameter van een galvanische elektrolyt – maar slechts één van velen, en in de praktijk zelden de beperkende factor voor laagkwaliteit, economie of processtabiliteit. De belangrijkste redenen:

Waarom het niet “het belangrijkste” is Wat (minstens) even zwaar weegt 1. Beperkte invloed boven een minimum

Al bij gematigde concentraties is de ionentoevoer aan de kathode verzadigd. Hogere metaalwaarden leveren slechts geringe winst in stroomdichtheid op, maar verhogen dichtheid, viscositeit en slibvorming.Stroomdichtheid & stroomverdeling

Meer dan 90 % van de laagfouten (burning, vlekken, poriën) hangen samen met lokale stroomdichtheid – gestuurd door geometrie, afstand, roeren en hulpanoden, niet door het metaalgehalte.2. Kristalstructuur wordt door additieven bepaald

Glans, korrelgrootte, interne spanningen en ductiliteit komen voort uit ppm-niveaus van organische carriers, brighteners en levellers … volledig onafhankelijk van 20 g L⁻¹ of 30 g L⁻¹ Ni²⁺ in het bad.Additiefchemie & afbraakproducten

De verhouding carrier/brightener beïnvloedt het deposit veel sterker dan ±20 % Ni²⁺. Analyselijsten bevatten meestal > 10 organische parameters, maar slechts één metaalparameter.3. Geleidbaarheid komt vooral uit de zoutmatrix

Ohmse verliezen worden overwegend bepaald door sulfaat-, chloride- of fluoboraationen. Een zilverbad bevat slechts 2–3 g L⁻¹ Ag⁺, maar haalt hoge geleidbaarheid dankzij 150 g L⁻¹ KCN.Geleidbaarheidsionen & pH

pH regelt waterstofontwikkeling, glans en spanningen; buffersystemen (boorzuur, citraat) stabiliseren elektrolyt en laag.4. Thermodynamica vs. kinetiek

Het metaalgehalte verandert ΔG nauwelijks; de afzetkinetiek wordt gedomineerd door temperatuur, roersnelheid en complexvorming (EDTA, tartraat …).Temperatuur & hydrodynamica

Een fluctuatie van ±5 K beïnvloedt de laagdikteverdeling vaak sterker dan ±20 % metaal.5. Badlevensduur & kostendrijvers

In Cu- en Ni-baden is de metaalionkost < 20 % van de totale kost per m² laag; additief-nadosering, energie, reiniging, afvalwater & analyse liggen hoger.Vervuilingsmanagement

Spoortjes Cu in Ni-baden of afbraak van saccharinaat kunnen een bad ruïneren, ook al is het metaalgehalte “ideaal”.6. Metaalgehalte bepaalt niet de “campagneduur”

In zelfaanvullende elektrolyten vervangt anoodoplossing continu het neergeslagen metaal. De campagneduur wordt daarom begrensd door additiefafbraak, vuilinsleep en volumeverlies – niet door het begin-metaalgehalte.Anodemateriaal & oplossingsmechanica

Anodezuiverheid, chloridegehalte (in Cu-OP-baden) en het juiste stroomdichtheidsvenster bepalen hoe efficiënt Cu, Ni, Zn enz. terug oplossen. Een goed beheerd bad houdt zijn metaalniveau maandenlang constant, terwijl organische additieven regelmatig aangevuld moeten worden.Conclusie: Het metaaliongehalte vormt slechts het fundament van het galvanische proces. Voor laagkwaliteit, stabiliteit en economie zijn stroomdichtheidsbeheer, additieven, hydrodynamica, temperatuurregeling, anoodoplossing en vervuilingen veel bepalender.

- Oplosbare anoden - voordelen, praktijk, beperkingen

-

Oplosbare anoden zijn gemaakt van het te neerslaan metaal en lossen onder stroom op. Zo vullen zij de metaalionen in het elektrolyt aan evenredig met de stroom - de badsamenstelling blijft stabieler zonder voortdurend metaalzouten bij te doseren.

Voordelen van oplosbare anoden

- Zelfaanvulling van metaalionen: Oplossing van de anode ≈ metaalafzetting → minder behoefte aan bijdoseren van metaalzouten.

- Geen anionische “versouting”: In plaats van bij elke nadosering sulfaat/chloride in te brengen, komt alleen metaal in het bad → kleinere veranderingen in geleidbaarheid en volume, minder correcties.

- Stabielere pH-/redoxcondities: Oxidatie verloopt via metaaloplossing, niet via water/chloride → minder O₂/Cl₂-vorming, minder oxidatie van additieven.

- Lagere celspanning, betere energie-efficiëntie: Metaaloplossing vereist doorgaans lagere anodepotentialen dan zuurstofontwikkeling.

- Constantere laagkwaliteit: Gelijkmatigere metaalactiviteit bevordert uniforme glans, korrelverfijning en afzetsnelheid.

- Praktisch in de bedrijfsvoering: Minder omgang met chemicaliën, minder stilstand dankzij langere bijdoseringsintervallen.

Typische praktijk

- Nikkel: Zwavelgeactiveerde Ni-anoden / Ni-korrels in Ti-korf + wat chloride om passivering te voorkomen.

- Koper (zuur): Fosforhoudende (gefosforiseerde) Cu-anoden + anodezakken voor slibretentie.

- Tin, zink e.a.: Breed toegepast met oplosbare anoden.

Grenzen / nadelen

- Anodeslib & passivering → anodezakken, filtratie, geschikte anodestroomdichtheid nodig.

- Metallische onzuiverheden kunnen mee oplossen (anodekwaliteit is belangrijk).

-

Niet altijd geschikt:

- Chroom(VI)-baden werken met onoplosbare anoden (geen toename van metaalionen; andere elektrochemie gewenst).

- Chroom(III)-baden: Gebruik van chroommetallanoden kan Cr(VI) vormen en het elektrolyt beschadigen; bovendien raakt Cr(III) door afzetting uitgeput, wat de levensduur beperkt.

- Waarom Glansvernieuwer als de anoden het bad al verrijken?

-

Kort gezegd: Anoden leveren (bijna alleen) metaalionen - glans komt van organische additieven. Deze additieven ontstaan niet aan de anode en worden tijdens bedrijf continu verbruikt of afgebroken. Daarom heeft het bad regelmatig een glansvernieuwer nodig.

Waarom verrijking via anoden niet volstaat

- Anoden lossen metaal op (bijv. Ni²⁺, Cu²⁺) en houden zo de metaalconcentratie constant. Organische additieven (carrier/suppressor, brightener/accelerator, leveler) worden extern toegevoegd - niet door de anode geleverd.

- Verbruik aan de kathode: Additieven adsorberen op het oppervlak; sommige worden mee afgezet of elektrochemisch gereduceerd/afgebroken. Dit hangt af van stroomdichtheid en Ah-doorgang.

- Afbraak aan de anode: Een deel van de organische componenten wordt daar geoxideerd (vooral in chloridehoudende baden of bij hoge anodepolarisatie).

- Nevensverliezen: Drag-out op onderdelen/dragers, adsorptie in filter/anodezak, thermische/chemische afbraak en reiniging (bijv. met actief kool) verwijderen additieven uit het bad.

Rol van de glansvernieuwer

- Bevat doorgaans de kortlevende, zeer actieve componenten (vaak de “accelerator/brightener”-fractie) die het snelst verbruikt worden.

- Zonder nadosering verliest het neerslaglaagje glans, nivellering en fijne korrel; doffe plekken, hogere spanningen of ruwheid kunnen optreden.

Conclusie

De anode vult het metaal aan, de glansvernieuwer vult de functionele organische additieven aan - beide zijn nodig voor consistente, glanzende lagen.

Opmerking over badlevensduur

Theoretisch kan in regenereerbare elektrolyten de bedrijfsduur door anode-oplossing onbeperkt zijn, maar andere additieven worden verbruikt. Om de kostbare elektrolyt langer te gebruiken, worden deze additieven aangevuld. Zonder speciale reiniging gaat de elektrolyt echter niet oneindig mee - met goed additiefbeheer kan de levensduur aanzienlijk worden verlengd.

- Hoe bouw ik een galvaniseercel voor het afzetten van metalen?

-

Een galvaniseercel voor het afzetten van metalen, ook wel elektrolytische cel of galvaniseercel genoemd, is een apparaat dat wordt gebruikt om een laag metaal op een ander metaal af te zetten door middel van een elektrochemisch proces. Hier volgt een stap-voor-stap handleiding voor het bouwen van zo'n cel:

Materialen:

- Stroombron: Een regelbare gelijkspanningsbron.

- Anode: Bijvoorbeeld een koperanode als er koper moet worden afgezet, voor sommige oplossingen moet ook een andere anode worden gebruikt - volg de instructies voor de elektrolyt.

- Kathode (werkstuk): Het stuk metaal waarop het andere metaal moet worden afgezet (bijvoorbeeld een sieraad).

- Elektrolytoplossing: Een oplossing die metaalionen van het af te zetten metaal bevat (bijv. koperelektrolyt voor afzetting op koper).

- Container: Om de elektrolytoplossing in te bewaren.

- Looddraden en krokodillenklemmen: Om de elektroden aan te sluiten op de stroombron.

Opstellen:

-

Voorbereiding van de elektrolytoplossing:

- Vul de container met de elektrolytoplossing. Je kunt bijvoorbeeld een koperelektrolyt gebruiken om koper af te zetten.

- Vul de container met de elektrolytoplossing. Je kunt bijvoorbeeld een koperelektrolyt gebruiken om koper af te zetten.

-

Inbrengen van de elektroden:

-

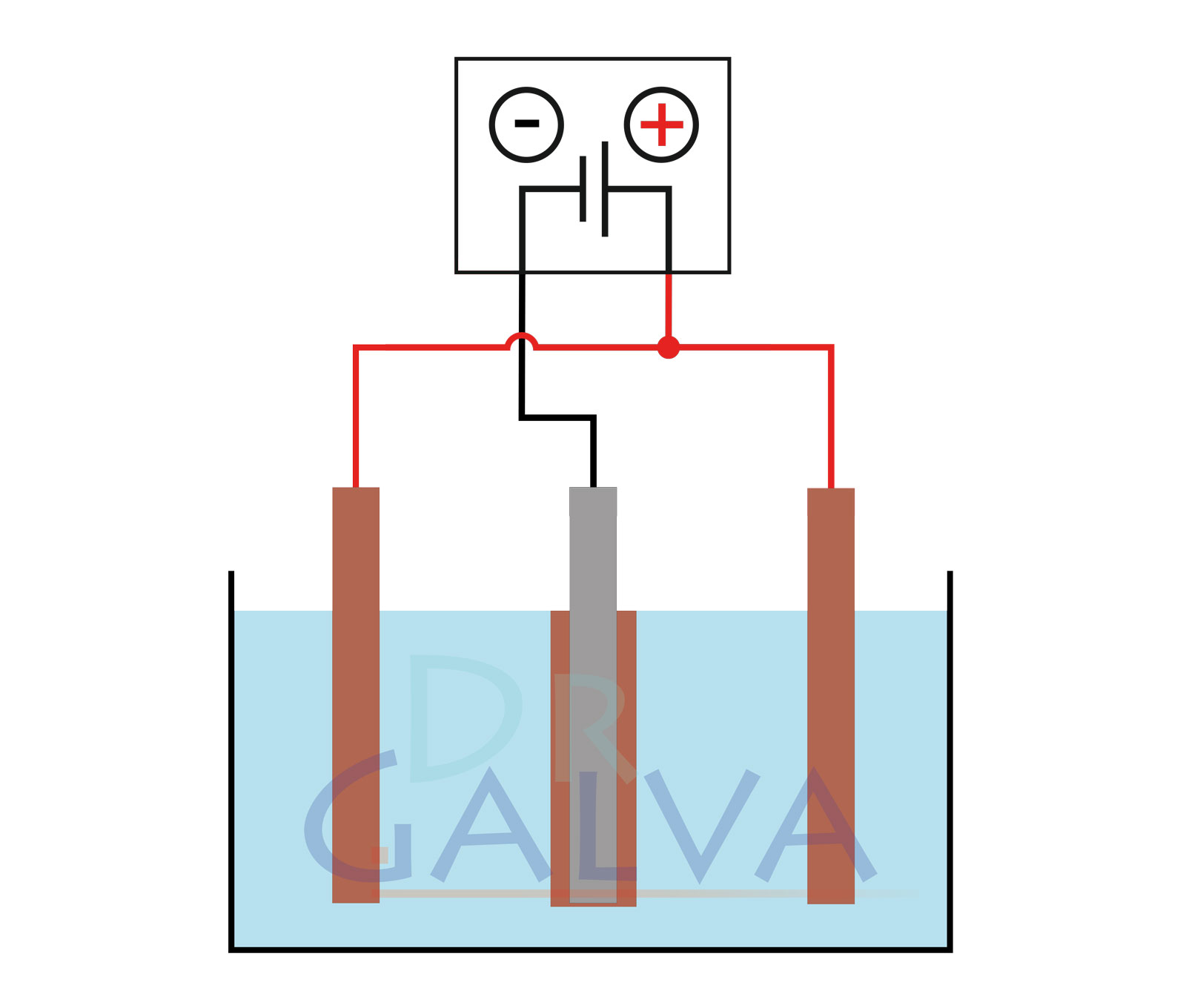

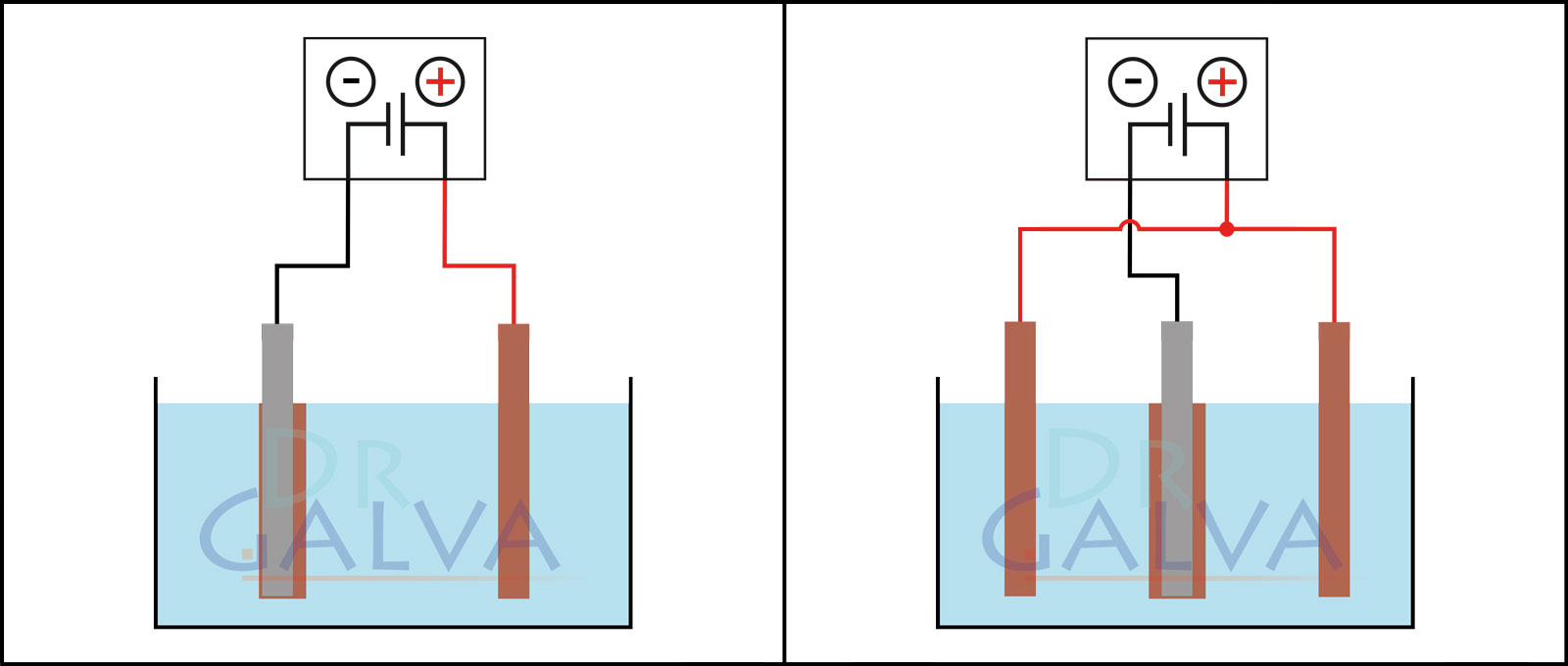

Anode: Plaats de anodes (bijvoorbeeld de koperen plaat) in de oplossing. Deze elektroden leveren het metaal dat moet worden afgezet. Er moeten twee tegenover elkaar liggende anoden worden gebruikt om een gelijkmatigere depositie te verkrijgen. Zie de diagrammen. (Als het niet mogelijk is om een dergelijke anodeopstelling te bereiken, kan een gelijkmatige coating van het werkstuk worden bereikt door continu te roteren).

Zie ook het hoofdstuk “Verstrooiing bij galvaniseren”

-

Kathode: Plaats de kathode (bijvoorbeeld het sieraad) ook in de oplossing. Dit is het werkstuk waarop het metaal wordt afgezet.

-

Anode: Plaats de anodes (bijvoorbeeld de koperen plaat) in de oplossing. Deze elektroden leveren het metaal dat moet worden afgezet. Er moeten twee tegenover elkaar liggende anoden worden gebruikt om een gelijkmatigere depositie te verkrijgen. Zie de diagrammen. (Als het niet mogelijk is om een dergelijke anodeopstelling te bereiken, kan een gelijkmatige coating van het werkstuk worden bereikt door continu te roteren).

-

Aansluiting op de stroombron:

- Sluit de anode (koperen plaat) aan op de positieve pool van de stroombron.

- Sluit de kathode (werkstuk) aan op de negatieve pool van de stroombron. Hierdoor wordt de kathode negatief geladen, waardoor het metaal erop wordt afgezet.

-

Schakel de stroomtoevoer in:

- Schakel de stroombron in. De metaalionen in de oplossing (bijvoorbeeld Cu²⁺ ionen) worden aangetrokken door de kathode omdat deze negatief geladen is. De ionen worden gereduceerd tot neutrale metaalatomen en worden afgezet op het oppervlak van de kathode.

Hoe het werkt:

- Anode (koperen plaat): De anode lost gedeeltelijk op door de stroom, waardoor koperionen (Cu²⁺) vrijkomen in de oplossing, waardoor de concentratie koperionen in de elektrolytoplossing constant blijft:

Cu → Cu²⁺ + 2e⁻

- Kathode (werkstuk): Aan de kathode worden de koperionen (Cu²⁺) uit de oplossing gereduceerd door de elektronen en afgezet op het werkstuk als metallisch koper:

Cu²⁺ + 2e⁻ → Cu

Belangrijke opmerkingen:

- Stroomsterkte en tijd: De stroomsterkte en de duur van het proces bepalen de dikte van de afgezette metaallaag. Hogere stromen en langere tijden leiden tot dikkere lagen.

- Temperatuur: De temperatuur van de elektrolytoplossing kan de afzetsnelheid beïnvloeden. Hogere temperaturen kunnen het proces versnellen, maar beïnvloeden ook de kwaliteit van de laag.

- Zuiverheid van de elektrolytoplossing: Onzuiverheden in de oplossing kunnen de kwaliteit van de afgezette metaallaag beïnvloeden.

Resultaat:

Met deze opstelling wordt een uniforme metaallaag op het werkstuk afgezet. Dit is het basisprincipe van galvaniseren, dat in veel industriële processen wordt gebruikt om metalen te coaten en oppervlakken te beschermen of te verfijnen.

Algemene opbouw:

Vergelijking van de afscheiding:

De anode en het werkstuk zijn tegenover elkaar geplaatst. Aan de voorkant van het werkstuk wordt meer metaal afgezet dan aan de achterkant. Het werkstuk moet regelmatig worden gedraaid. Twee anoden en het werkstuk bevinden zich in de tank. Beide anoden moeten op dezelfde voedingseenheid worden aangesloten. Het werkstuk wordt in het midden tussen de twee anoden geplaatst. Dit zorgt voor een gelijkmatigere afzetting. - Correct ontvetten van te coaten oppervlakken

-

Het correct ontvetten van de te coaten oppervlakken is een cruciale stap in het galvaniseringsproces. Grondige reiniging is noodzakelijk om een perfecte hechting van de metaalcoating te garanderen en de kwaliteit van de eindproducten te waarborgen. Hier volgen de belangrijkste stappen en methoden voor een effectieve ontvetting:

Waarom is ontvetten belangrijk?

- Hechting: Vet- en olieresten kunnen de hechting van de gegalvaniseerde coating aanzienlijk aantasten.

- Coatingkwaliteit: vervuiling leidt tot ongelijkmatige coatings, blaasvorming en andere defecten.

- Corrosiebescherming: Schone oppervlakken zorgen voor een betere corrosiebestendigheid van de gecoate materialen.

Ontvettingsmethoden

1. chemisch ontvetten

- Reinigen met oplosmiddelen: Gebruik van organische oplosmiddelen zoals aceton of isopropanol, die vetten en oliën effectief oplossen.

- Aceton wordt gekenmerkt door zijn uitstekende oplosbaarheid in vetten en lage kookpunt. Het wordt voornamelijk gebruikt in het instituut voor het reinigen en ontvetten van gereedschap. Aceton lost vingerafdrukken en ander licht vet goed op, maar is minder effectief tegen machineolie. Aceton kan zelfs averechts werken op met olie vervuilde werkstukken, omdat vuildeeltjes zich door adhesiekrachten permanent aan het oppervlak kunnen hechten.

- Isopropanol (propaan-2-ol) kan gebruikt worden in verschillende disciplines en is bijzonder veelzijdig. Het wordt bijvoorbeeld gebruikt om beeldschermen schoon te maken of om vervelende stickers te verwijderen die anders onaangename lijmresten achterlaten. Isopropanol is bijzonder geschikt voor hardnekkige taken waar andere middelen falen, omdat het resten volledig verwijdert. Isopropanol laat geen resten achter omdat het verdampt zonder resten achter te laten en is chemisch neutraal voor de meeste materialen. Het kan worden verdund met gedestilleerd water en is zeer geschikt voor het verwijderen van oliën en vetten en voor het reinigen van vele oppervlakken.

- Alkalisch ontvetten: Gebruik van alkalische reinigingsmiddelen die vetten en oliën emulgeren en verwijderen in een waterige oplossing.

- Zure baden: In sommige gevallen worden zure reinigingsmiddelen gebruikt, vooral wanneer metaaloxiden of roest moeten worden verwijderd.

2. mechanisch ontvetten

- Borstelen en slijpen: Gebruik van borstels of schuurmiddelen om grove onzuiverheden te verwijderen.

- Stralen: Gebruik van schuurmiddelen zoals glasparels of zand om het oppervlak grondig te reinigen.

3. elektrolytisch ontvetten

- Anodisch ontvetten: De werkstukken worden als anode in een alkalische oplossing gesuspendeerd en onder stroom gezet, waardoor vet en olie worden verwijderd door gasvorming.

- Kathodisch ontvetten: De werkstukken worden als kathode gebruikt, waardoor vaak een zachtere reiniging mogelijk is.

Stappen voor ontvetten

1. voorbereiding

- Verwijder grof vuil en zichtbare onzuiverheden door spoelen of mechanisch reinigen.

2. chemisch of mechanisch ontvetten

- Pas de gekozen ontvettingsmethode toe op basis van de specifieke vereisten van het materiaal en de vervuiling. Voor met olie verontreinigde werkstukken moeten alternatieve oplosmiddelen of ontvettingsmethoden worden gekozen die effectiever zijn dan aceton.

3. spoelen

- Spoel de onderdelen grondig af met gedestilleerd of gedeïoniseerd water om alle resten van de ontvetter te verwijderen.

4. drogen

- Droog het oppervlak zorgvuldig om watervlekken of herbesmetting te voorkomen.

Tips voor een optimaal resultaat

- Temperatuurregeling: Veel ontvettingsprocessen zijn effectiever bij hogere temperaturen.

- Gecontroleerde omgeving: Werken in een schone omgeving voorkomt herbesmetting.

- Kwaliteitscontrole: Controleer regelmatig de oppervlaktereinheid, bijvoorbeeld door middel van een waterdruppeltest of contacthoekmeting.

Door deze stappen en methoden te volgen, zorgt u ervoor dat de te bekleden oppervlakken optimaal worden voorbereid, wat resulteert in een hoogwaardige en duurzame galvanische bekleding.

- Hoe gebruik je galvanische elektrolyten?

-

De elektrolyten worden onverdund gebruikt omdat het gebruiksklare oplossingen zijn. De respectieve parameters van de elektrolyt staan op de fles vermeld, evenals de vereiste anode. De spanningswaarden kunnen verschillen omdat de wet van Ohm van toepassing is op de oplossingen. De weerstand is hier doorslaggevend en de stroom kan toe- of afnemen afhankelijk van de afstand. Het is nog nauwkeuriger als je met de stroomdichtheid werkt.

De elektrolyten worden ook verrijkt door de metaalanode op te lossen, wat het bereik vergroot (behalve in het geval van onoplosbare anoden of anoden van vreemde metalen).

Je moet er ook rekening mee houden dat de stroom de kortste weg neemt.

- Hoeveel kan worden gecoat met een galvanisch elektrolyt?

-

De hoeveelheid materiaal die met een galvanisch elektrolyt kan worden afgezet, hangt af van verschillende factoren:

Belangrijke factoren

- Stroomsterkte en coatingtijd: Volgens de wet van Faraday is de hoeveelheid afgezet metaal recht evenredig met de lading (stroom × tijd).

- Elektrolytsamenstelling: Het metaalionengehalte in de elektrolyt bepaalt hoe lang deze kan worden gebruikt voordat bijvulling of regeneratie nodig is.

- Procesefficiëntie: De afzettingssnelheid varieert afhankelijk van het metaal en de elektrolyt (bijvoorbeeld, koper en nikkel hebben een hogere efficiëntie dan chroom).

- Laagdikte: Hoe dikker de laag, hoe meer materiaal wordt verbruikt.

Voorbeeld

Een liter koper-elektrolyt met 100 g/l koper kan theoretisch:

- 0,1 m² coaten met een laagdikte van 100 µm of

- 1 m² coaten met een laagdikte van 10 µm.

Belangrijke opmerking

Het werkelijke coatingoppervlak is vaak aanzienlijk groter wanneer de juiste anodes worden gebruikt. Met oplosbare anodes (bijvoorbeeld nikkel- of koperanodes) wordt het neergeslagen metaal continu aangevuld, waardoor de elektrolyt zichzelf tijdens het proces regenereert en veel langer kan worden gebruikt.

- Zijn de elektrolyten herbruikbaar?

-

De elektrolyten kunnen meerdere keren gebruikt worden. Zorg ervoor dat er geen onzuiverheden worden geïntroduceerd door vervuiling of verkeerde anoden. Het kan ook gebeuren dat het werkstuk oplost in de elektrolyt als een ongeschikte keuze wordt gemaakt (bijvoorbeeld gegalvaniseerd staal in een sterk zure elektrolyt).

- Kunnen anodes meerdere keren worden gebruikt?

-

Ja, anodes in galvanotechniek kunnen meerdere keren worden gebruikt. Het hergebruiken van anodes is economisch zinvol, zolang ze effectief metaalionen kunnen leveren. Hier zijn enkele algemene richtlijnen:

-

Materiaal van de Anode: Anodes zijn vaak gemaakt van hetzelfde materiaal als datgene dat neergeslagen moet worden (bijv. nikkel, koper, zink). Deze anodes worden tijdens het galvanisatieproces verbruikt, omdat ze metaalionen in het bad afgeven, die zich vervolgens op het werkstuk (kathode) afzetten.

-

Slijtage van de Anode: Na verloop van tijd lossen anodes gedeeltelijk op in de elektrolyt, omdat ze de bron van metaalionen zijn voor het coatingproces. De slijtagegraad hangt af van de stroomdichtheid, de duur van het galvaniseren en het type elektrolyt dat wordt gebruikt.

-

Verzorging en Onderhoud: Anodes moeten regelmatig worden geïnspecteerd en indien nodig worden schoongemaakt om oxidelaagjes of afzettingen te verwijderen die de efficiëntie kunnen verminderen. Goed onderhoud kan de levensduur van de anodes verlengen.

-

Type Galvanisatieproces: Sommige processen vereisen vaker vervanging van anodes dan andere. Bijvoorbeeld, anodes die worden gebruikt bij het vernickelen slijten langzamer dan bij processen met hogere stroomdichtheden of specifieke chemische vereisten.

- Vervangen van Anodes: Als anodes te versleten zijn of hun prestaties afnemen, moeten ze worden vervangen om een consistente en hoogwaardige coating te garanderen.

Over het algemeen kunnen anodes in galvanotechniek meerdere keren worden gebruikt, zolang ze in goede staat verkeren en efficiënt werken. Regelmatige inspectie en onderhoud zijn essentieel om de levensduur van de anodes te maximaliseren.

-

Materiaal van de Anode: Anodes zijn vaak gemaakt van hetzelfde materiaal als datgene dat neergeslagen moet worden (bijv. nikkel, koper, zink). Deze anodes worden tijdens het galvanisatieproces verbruikt, omdat ze metaalionen in het bad afgeven, die zich vervolgens op het werkstuk (kathode) afzetten.

- Zijn andere metalen mogelijk als anodes?

-

Bij galvaniseren is het cruciaal dat alleen anoden worden gebruikt die geschikt zijn voor het betreffende proces. Andere anodematerialen zijn niet toegestaan omdat ze kunnen oplossen in de elektrolyt en deze kunnen verontreinigen. Deze verontreiniging leidt tot een inferieure coating en kan het hele galvaniseerproces aanzienlijk schaden. Het is daarom belangrijk om de gespecificeerde anoden te gebruiken om de kwaliteit en zuiverheid van de gegalvaniseerde coating te garanderen.

- Is het mogelijk om kleine voorwerpen te coaten met een grote voeding?

-

Ja, u kunt kleine voorwerpen coaten met een grote voeding, maar het is belangrijk om de stroom zorgvuldig te regelen. Een krachtige voeding kan meer stroom leveren dan nodig is voor kleine voorwerpen, wat kan leiden tot overcoating, ongelijkmatige lagen of zelfs schade aan het werkstuk.

Het wordt aanbevolen om de stroom af te stellen op de vereiste stroomdichtheid (stroom per oppervlak) voor het specifieke materiaal en de oplossing om een gecontroleerde en gelijkmatige coating te verkrijgen. Een goede voeding moet de mogelijkheid bieden om de spanning en stroom fijn af te stellen, zodat zelfs kleine voorwerpen veilig en nauwkeurig gecoat kunnen worden.

- Kan ik een batterij gebruiken in plaats van een regelbare voeding?

-

Een batterij gebruiken voor galvaniseren - Waarom we het afraden

Hoewel het theoretisch mogelijk is om een batterij te gebruiken in plaats van een regelbare voeding voor galvaniseren, raden we dit sterk af. De reden hiervoor is het onvermogen om de spanning en stroom nauwkeurig te regelen, wat essentieel is voor succesvol galvaniseren.

Redenen waarom een batterij ongeschikt is:

- Geen spanningsregeling: batterijen leveren een vaste spanning (bijvoorbeeld 1,5V voor een AA-batterij of 12V voor een autoaccu). Omdat bij galvaniseren vaak het voltage moet worden aangepast om de kwaliteit van het galvaniseren te controleren, leidt het vaste voltage van een batterij vaak tot suboptimale resultaten. Dit kan leiden tot ongelijkmatige lagen, ongecontroleerde gasontwikkeling (zoals blaarvorming) en andere ongewenste effecten.

- Ongecontroleerde stroom: De stroom is afhankelijk van de spanning van de batterij en de weerstand van het elektrolytische bad. Zonder de mogelijkheid om de stroom nauwkeurig te regelen, kan de stroom te hoog zijn, wat de coating kan beschadigen, of te laag, wat het proces inefficiënt maakt.

- Afnemend vermogen: In de loop van het gebruik neemt het vermogen van de batterij af, wat resulteert in een dalende spanning. Dit heeft direct invloed op de kwaliteit en uniformiteit van de coating en kan het proces onvoorspelbaar maken.

- Risico op onjuiste coating: Door het gebrek aan controleerbaarheid wordt het risico op onjuiste coatings of zelfs beschadiging van het werkstuk aanzienlijk vergroot. Dit kan leiden tot onnodig materiaalverlies en extra kosten.

Conclusie:

Voor hoogwaardige en consistente galvaniseerresultaten is het cruciaal om de spanning en stroom nauwkeurig te kunnen regelen. Een batterij zonder regelmogelijkheden kan niet aan deze eisen voldoen en leidt vaak tot onbevredigende resultaten. We raden daarom aan om een regelbare voeding te gebruiken die speciaal is ontwikkeld voor de vereisten van galvaniseren om optimale resultaten te bereiken.

- Kunnen verschillende elektrolyten worden gemengd?

-

Elektrolyten mogen niet worden gemengd, omdat ze chemisch en elektrochemisch niet compatibel zijn. In het bijzonder mogen alkalische en zure elektrolyten niet worden gecombineerd, omdat hun verschillende pH-waarden kunnen leiden tot ongewenste reacties, zoals de neerslag van metalen of andere stoffen. Dit maakt de elektrolyt onbruikbaar en kan resulteren in defecte of ongelijkmatige coatings.

Ook het mengen van verschillende metaalelektrolyten is niet mogelijk. Bijvoorbeeld, koper- en zinkelektrolyt kunnen niet zomaar worden gecombineerd om messing af te zetten. De metaalionen gedragen zich verschillend in de oplossing, waardoor er geen uniforme legering ontstaat.

Bovendien zijn de additieven in elektrolyten specifiek afgestemd op een bepaalde pH-waarde en elektrolyttype. Door ze te mengen, verliezen ze hun effectiviteit en verliest de elektrolyt zijn oorspronkelijke eigenschappen.

- Hoe kun je herkennen dat de elektrolyt opgebruikt is?

-

Uitputting blijkt vaak uit een tragere afzetting of een verandering in de kleur van de afgezette metaallaag. Ook kan de oorspronkelijke kleur van de elektrolyt vervagen of de glans van de coating verminderen.

Om het metaalgehalte constant te houden, dient altijd een geschikte metaalelektrode te worden gebruikt. Deze lost tijdens het proces langzaam op en verrijkt de elektrolyt met de benodigde metaalionen. Na verloop van tijd ontstaan echter verontreinigingen (vreemde ionen, organische resten, polymerisatie) en worden glansmiddelen (indien aanwezig) verbruikt.

Voor dit doel bieden wij glansversterkers aan die de ontbrekende glansmiddelen en andere additieven gericht aanvullen.

Bij elektrolyten met onoplosbare anodes (bijv. goud) vindt geen automatische aanvulling van metaal plaats.

Chroomelektrolyt kan ook alleen met veel moeite worden geregenereerd. Omdat chroom meestal slechts als dunne toplaag op nikkel wordt aangebracht, speelt dit echter een ondergeschikte rol.

- Afvoer van de oplossingen

-

De gebruikte oplossingen kunnen worden afgevoerd naar een inzamelpunt voor verontreinigende stoffen. Kleine hoeveelheden kunnen meestal worden verdund en afgevoerd met het afvalwater.

Informeer echter goed naar de regionale voorwaarden.

- Waar kan ik het veiligheidsblad vinden?

-

Je kunt dit vinden op de artikelpagina in het tabblad "Documenten", waar je het direct kunt downloaden/openen.

- Kunnen kunststoffen gegalvaniseerd worden?

-

Ja, kunststof onderdelen kunnen worden bekleed door middel van galvanisatie. Oorspronkelijk werd het oppervlak van de kunststof geëtst met chroomzuur en vervolgens geactiveerd met palladium. Omdat deze stoffen echter zeer giftig en schadelijk voor het milieu zijn, wordt steeds vaker een milieuvriendelijkere methode gebruikt: een geleidende lak. De geleidende lak maakt de kunststof elektrisch geleidend zonder schadelijke chemicaliën te gebruiken. Dit proces is dus aanzienlijk veiliger en duurzamer.

Proces van galvanisatie van kunststoffen met geleidende lak:

- Voorbereiding van het oppervlak: De kunststof wordt grondig gereinigd om vet, stof en andere verontreinigingen te verwijderen die de hechting kunnen beïnvloeden.

- Aanbrengen van de geleidende lak: Een speciale geleidende lak met metaaldeeltjes (bijvoorbeeld koper- of zilverdeeltjes) wordt gelijkmatig op het kunststofoppervlak aangebracht. Deze lak zorgt ervoor dat het oppervlak elektrisch geleidend wordt en dient als basis voor het galvanisatieproces.

- Eerste bekleding (bijv. zuur koper): Het met geleidende lak behandelde oppervlak wordt bedekt met een dunne laag zuur koper om een stabiele en continue geleiding te garanderen.

- Galvanisatie: Vervolgens kan de kunststof worden bekleed met de gewenste metalen laag (bijv. nikkel, gevolgd door chroom of goud). De dikte van de laag en het gebruikte metaal worden aangepast aan de specifieke esthetische en functionele eisen.

Voordelen van het proces met geleidende lak:

- Milieuvriendelijker: Door geen gebruik te maken van chroomzuur en palladium wordt de milieubelasting en gezondheidsrisico's aanzienlijk verminderd.

- Flexibele toepassing: De geleidende lak kan op verschillende soorten kunststof worden aangebracht, wat een gelijkmatige bekleding mogelijk maakt.

- Efficiënt: De directe overgang van geleidende lak naar galvanisatie zorgt voor een snel en kostenefficiënt proces.

Toepassingsgebieden:

- Automotive-industrie: Verchroomde kunststof onderdelen zoals sierlijsten en emblemen, geproduceerd zonder schadelijke chemicaliën.

- Consumentengoederen en elektronica: Verfraaiing en functionaliteit van kunststof behuizingen en decoratieve elementen.

Het gebruik van geleidende lak als alternatief voor chroomzuur en palladium is een duurzame en veelbelovende oplossing voor vele toepassingen in de galvanisatie van kunststoffen.

- Galvanisatie van roestvrij staal

-

Roestvrij staal kan galvanisch worden gecoat, maar dit vereist een speciale voorbehandeling. De passieve oxidelaag op roestvrij staal maakt het moeilijk voor metalen coatings om te hechten. De meest effectieve methode voor een succesvolle coating is het gebruik van Nikkel-Strike als activatielaag.

Stapsgewijze handleiding

1. Oppervlaktereiniging

- Verwijder vet, olie of verontreinigingen met een geschikte reiniger.

- Spoel grondig met gedeïoniseerd water.

2. Nikkel-Strike als hechtingsbevorderaar

- Een dunne laag nikkel wordt elektrolytisch afgezet.

- Dit creëert een actieve oppervlakte en voorkomt dat de coating loslaat.

- Na de Nikkel-Strike moet het werkstuk direct worden overgebracht naar het volgende galvanisatiebad, zonder te spoelen.

3. Aanbrengen van de hoofdbekleding

Na de Nikkel-Strike kan de gewenste metaalcoating worden aangebracht:

- Nikkel voor decoratieve of corrosiebestendige coatings.

- Koper als tussenlaag voor verdere coatings.

- Chroom voor glanzende en slijtvaste oppervlakken (een dichte nikkellaag wordt aanbevolen).

- Zink of zink-nikkel voor corrosiebescherming.

Waarom is Nikkel-Strike noodzakelijk?

- Roestvrij staal heeft een passieve chroomoxidelaag die directe metaalafzetting voorkomt.

- Nikkel-Strike verwijdert deze laag en zorgt voor een goed hechtende ondergrond.

- Zonder Nikkel-Strike zal de galvanische coating vaak niet permanent hechten aan roestvrij staal.

- Hoe coat je aluminium?

-

Zodra ongecoat aluminium in contact komt met zuurstof, begint een oxidatieproces. Dit proces belemmert echter de coating. Daarom moeten aluminium werkstukken altijd worden voorbehandeld met een aluminiumactivator. Dit verwijdert de oxidelaag en creëert in hetzelfde proces een zinklaag op het materiaaloppervlak. Op deze manier voorkomt de activator zuurstofcontact en beschermt het tegen hernieuwde oxidatie. Om latere blaasvorming onder de coating betrouwbaar te voorkomen, bieden we onze klanten een aluminiumactivator met lage viscositeit.

Zink is echter niet zuurbestendig. Breng daarom in de volgende stap een laag alkaline/basisch koper aan en vervolgens een laag zuur koperelektrolyt. Dit creëert een stabiele basis voor eventuele volgende lagen.

Afhankelijk van de aluminiumlegering kan het nodig zijn om het oppervlak in de eerste stap te etsen voordat de zinklaag met de aluminiumactivator wordt aangebracht. De aangebrachte zinklaag wordt opnieuw geëtst en de behandeling met de activator wordt een tweede keer herhaald. Dit wordt gedaan omdat de zinklaag relatief ruw wordt en de poriën beter sluiten. Helaas kan het zinkproces als ingewikkeld worden beschouwd.

Daarom is de volgende volgorde nodig om aluminium te verchromen of te vergulden:

- Conditioner voor het etsen

- Aluminiumactivator om de zinkaatlaag te maken

- Koperelektrolyt alkalisch om een koperlaag te verkrijgen die beschermt tegen zuren

- Glanzend koperelektrolyt (zuur)

- Nikkelelektrolyt (Free-Nikkel), als diffusiebarrièrelaag

- Chroomelektrolyt of goudelektrolyt als laatste laag

- Aluminiumactivator voor galvanische coatings

-

Werkingsprincipe

Zincaat vormt op aluminium een dunne, hechtende zink-verdringingsfilm, die onmiddellijke heroxidatie van Al voorkomt en het oppervlak geleidend/actief maakt voor daaropvolgende elektrolytische lagen (bijv. alkalisch koper).

Basisprincipe (chemie)

In een sterk alkalische oplossing (NaOH/KOH) lost de nabij-oppervlak Al-matrix op tot aluminaat; tegelijk slaat elementair zink neer uit gecomplexeerd Zn (bijv. Zn(OH)42−) op het oppervlak → verdringingslaag.

Standaard procesketen (galvanisch)

- Ontvetten (alkalisch), grondig spoelen.

- Alkalisch etsen (kort), spoelen.

- Ontoxideren/desmutten (bijv. met conditioner), spoelen.

- Zincaat (typ. 30–90 s; kort houden, anders brosse film).

- Double-zincate bij lastige legeringen: chemisch verwijderen/activeren → opnieuw zincateren. (De eerste film hecht vaak niet en is afwisbaar.)

- Korte activerings-dip (licht zuur), zonder drogen nat-in-nat door naar de galvaniek.

-

Galvanische strike bij lage stroomdichtheid:

- Cyanide-koper-strike (klassiek, zeer betrouwbaar; toxisch/milieubelastend) of

- Koper alkalisch

- Daarna hoofdlagen: bijv. glanskoper voor opbouw, decoratief nikkel/chroom enz.

Legeringsafhankelijkheden

- Al-Si-gietwerk (hoog Si), Al-Mg, hoogsterkte Al-legeringen: vrijwel altijd double-zincate; eventueel langere ontoxidestap.

- Vers gegoten/gestraalde oppervlakken: poriën en silicium-eilanden zorgvuldig activeren; etstijden/ontoxidetijden aanpassen.

Typische fouten & maatregelen

- Afbladderen/blazen: zincaat te dik/verouderd, oxiden/vuil, lange stilstand-/droogtijden → kortere zincaattijden, baden verversen, snelle nat-in-nat-overdracht (≤ 1–2 min).

- Donkergrijs: zincaat uitgeput, activatie onvoldoende → zincaat vernieuwen, activatie optimaliseren.

- Ruwheid/randaanvallen: etschemie te agressief/te lang → tijden/recepten corrigeren.

Badbeheer (zincaat)

- Sterk alkalisch, bevat Zn-complexen; de aluminaat-belasting neemt met de tijd toe → activiteit daalt.

- Maatregelen: filtratie, deelverversing/nadosering, korte contacttijden, constante temperatuur/alkaliniteit.

Veiligheid/Milieu

Zincaat is bijtend → gebruik PBM (handschoenen, bril, schort), vermijd spatten. Spoelingen alkalisch/schoon houden; Zn/Al-houdend afvalwater correct behandelen. Cyanide-strikes vereisen strikte arbo- en afvalwatermaatregelen.

- Hoe kan 3D printen gegalvaniseerd worden?

-

Het galvaniseren van 3D-geprinte voorwerpen is een proces dat uit meerdere stappen bestaat en waarvoor speciale apparatuur en materialen nodig zijn. Hier zijn de basisstappen voor het galvaniseren van een 3D geprint voorwerp:

1. voorbereiding van het 3D geprinte voorwerp

- Reinigen: Reinig het object grondig om stof, olie of andere verontreinigingen te verwijderen. Dit kan worden gedaan met isopropylalcohol of een ander geschikt reinigingsmiddel.

- Gladmaken: Maak indien nodig het oppervlak van het 3D-geprinte voorwerp glad voor een gelijkmatige coating. Dit kan door schuren of chemisch gladmaken.

2. geleidende laag aanbrengen

- Spuitbare geleidende verf: Breng een geleidende verf of inkt aan op het object. Deze verf bevat vaak koper, zilver of grafiet om het oppervlak geleidend te maken.

- Geleidende coatingmaterialen: Als alternatief kun je het voorwerp onderdompelen in een geleidende oplossing of bespuiten met een geleidende coating.

3. voorbereiding voor galvaniseren

- Bevestig de anode en kathode: Bevestig het 3D-geprinte object als kathode in je galvaniseerbad. De anode is meestal gemaakt van het metaal dat je op het object wilt aanbrengen (bijv. koper, nikkel). Let op de gegevens voor de oplossing.

- Elektrolytische oplossing: Zorg ervoor dat je de juiste elektrolytische oplossing gebruikt voor het metaal dat je gaat galvaniseren. Elke metaalcoating vereist een specifieke oplossing.

4. galvaniseerproces

- Stroombron: Sluit de anode en kathode aan op een gelijkstroombron. De stroom zorgt voor de overdracht van metaalionen van de anode naar het voorwerp.

- Parameters instellen: Stel de juiste parameters in (stroom / spanning) om een uniforme coating te verkrijgen.

5. nabewerking

- Reinigen: Haal het voorwerp uit het galvaniseerbad en spoel het grondig af met water om alle resten van de elektrolytische oplossing te verwijderen.

- Polijsten en verzegelen: Polijst het gegalvaniseerde oppervlak om de gewenste glans te verkrijgen en verzegel het indien nodig met een blanke lak of andere beschermende coating.

Materiaal en uitrusting

- Geleidende verf

- Galvanisch bad en elektrolytische oplossing

- Anode geschikt voor de elektrolyt

- Gelijkstroombron

- Reinigingsmiddel en polijstgereedschap

Veiligheidsinstructies

- Beschermingsmiddelen: Draag geschikte beschermingsmiddelen, waaronder handschoenen, een veiligheidsbril en ademhalingsbescherming om jezelf te beschermen.

- Ventilatie: Zorg ervoor dat het werkgebied goed geventileerd is om dampen van de gebruikte chemicaliën te minimaliseren.

Galvaniseren kan de mechanische en esthetische eigenschappen van 3D-geprinte voorwerpen aanzienlijk verbeteren. Als u deze stappen zorgvuldig volgt, kunt u hoogwaardige 3D geprinte onderdelen met een metalen coating maken.

- Hoe kan chroom worden gecoat?

-

Een verchroomd oppervlak biedt onvoldoende hechting voor nieuwe coatings. De bestaande chroomlaag moet daarom worden verwijderd. Gebruik hiervoor speciaal ontwikkelde chroomverwijderaars. Deze oplossingen zijn bijzonder veilig in het gebruik. Speciale additieven voorkomen bijvoorbeeld de vorming van het zeer giftige zeswaardig chroom.

Onder de oude chroomlaag bevindt zich meestal een nikkellaag. Deze moet worden gereactiveerd met een speciaal ontwikkelde activator voor de nieuwe coating. Om de vorming van een nieuwe oxidelaag te voorkomen, wordt het werkstuk direct na het reactiveren van de nikkellaag opnieuw gecoat.

Als alternatief is er ook een gold strike die rechtstreeks op chroom kan worden aangebracht. Deze zijn gebaseerd op het feit dat de oxidelaag tijdens het proces wordt gereduceerd en er tegelijkertijd goud wordt afgezet.

- Waarom geen chroomanode? En waarom is een aluminiumanode toegestaan?

-

Driewaardige Chroomelektrolyten: Keuze van anoden

Bij driewaardige chroomelektrolyten zijn de chemische en elektrochimische omstandigheden anders dan bij klassieke, hexavalente chromen baden. Daarom moeten anoden zodanig worden gekozen dat ze de badsamenstelling niet verstoren en geen schadelijke stoffen voor de gezondheid produceren.

Waarom geen chroomanode in driewaardige chroomelektrolyten?

-

Oplosgedrag van chroom

In driewaardige chroombaden is chroom al aanwezig in de oxidatietoestand +III, die relatief stabiel is. Een chroomanode kan echter leiden tot ongecontroleerde oxidatie tot chroom(VI):-

Chroom(VI) (hexavalent chroom) is zeer giftig en kankerverwekkend. Zelfs kleine hoeveelheden in het bad vormen dus een ernstig risico voor gezondheid en milieu.

-

Chroom(VI) (hexavalent chroom) is zeer giftig en kankerverwekkend. Zelfs kleine hoeveelheden in het bad vormen dus een ernstig risico voor gezondheid en milieu.

-

Badstabiliteit

Driewaardige chroombaden zijn bewust zo geformuleerd dat ze zo weinig mogelijk, of helemaal geen, Cr(VI) bevatten. Een chroomanode zou dit evenwicht verstoren, omdat bij elektrochemische oxidatie Cr(VI) kan ontstaan. Dit verslechtert de afzetkwaliteit en brengt aanzienlijke gevaren met zich mee.

-

Praktijk: Inerte of speciale anoden

- Platina- of iridiumanoden zijn uitstekende inerte anoden, omdat ze zeer bestand zijn tegen de elektrolyt en vrijwel geen materiaal afgeven. Ze zijn echter kostbaar.